聚氨酯粉末涂料樹脂及固化劑的選擇

導讀:討論了樹脂、固化劑、助劑以及工藝條件對聚氨酯粉末涂料涂膜性能的影響及選擇,終得到了優化的配方方案。

前言

在耐候性粉末涂料中,聚氨酯粉末涂料的產量在世界上僅次于聚酯粉末涂料。由于其優異的物理化學性能,以及非常好的裝飾性,性能全面、平衡,應用范圍特別廣,主要應用于戶外場合的裝飾性涂裝,如自行車、摩托車、汽車等。

另外,易于薄層化的特點使其特別適合于金屬預涂材料(PCM)的涂裝。現在市場上的聚氨酯粉末涂料均是由羥基聚酯和封閉異氰酸酯組成的。

由不同的羥基聚酯和封閉異氰酸酯組成的粉末涂料其物理化學性能有很大的區別。

本研究的目的是通過試驗檢測數據找到合適的聚氨酯粉末涂料的佳配方,以達到佳的性價比,同時探討了各部分組成及試驗條件對涂膜性能的影響。

?

1 羥基聚酯的選擇

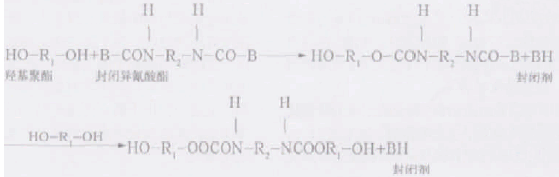

聚氨酯粉末涂料固化成膜的主要化學反應是聚酯樹脂的羥基(— OH)與封閉異氰酸基(— NCO)之間的反應,反應式可表示如下:

聚氨酯粉末涂料的涂膜降解速度主要取決于羥基聚酯主鏈分解控制,選擇合適的羥基聚酯對聚氨酯粉末涂料的耐化學性能有著至關重要的影響。

在此選擇了多家羥基聚酯作了各種物理化學性能的對比試驗,但不同廠家的羥基聚酯做成的聚氨酯粉末涂料的物理化學性能有很大的不同。

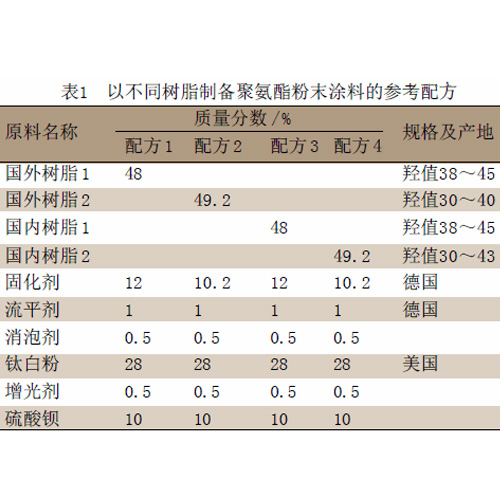

選取的飽和羥基聚酯有國外樹脂1、國外樹脂2 和國內樹脂1、國內樹脂2,作對比試驗。其參考配方見表1。

將原材料嚴格按照參考配方稱量并且混合均勻,用國產SLJ-30擠出機擠出(一區溫度控制在105℃,二區溫度控制在110℃),烤箱溫度為(200±2)℃;

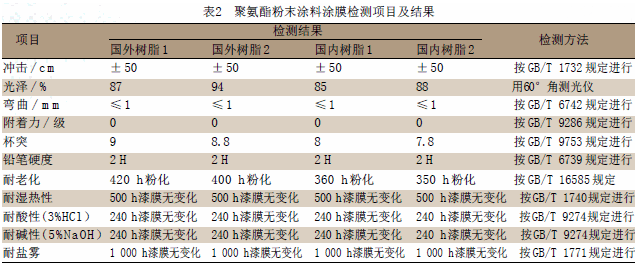

制定標準檢測樣板,檢測標準按照國家推薦標準,檢測以不同飽和羥基聚酯制成的聚氨酯粉末涂料涂膜性能,結果見表2。

注:耐人工加速老化性是按GB/T 16585 規定,采用熒光紫外線/ 冷凝循環試驗方法,光源為UV-B(313 nm)燈管。每一循環試驗條件為:UV 光照,60 ℃,4 h;冷凝,50 ℃,4 h。

按照表2 所顯示的這四種飽和羥基聚酯所在的配方的各種物理化學性能相差不大,但是在表中可以看出國產樹脂的光澤偏低,耐老化性能比國外樹脂稍差。通過以上試驗對比選擇國外樹脂2作為聚氨酯粉末涂料的終成膜樹脂。

?

2 固化劑的選擇

固化劑對聚氨酯粉末涂料的物理化學性能有很大的影響,如果選擇的固化劑與樹脂不能很好地產生交聯反應,那么聚氨酯粉末涂料的物理化學性能就會受到很大程度的影響。

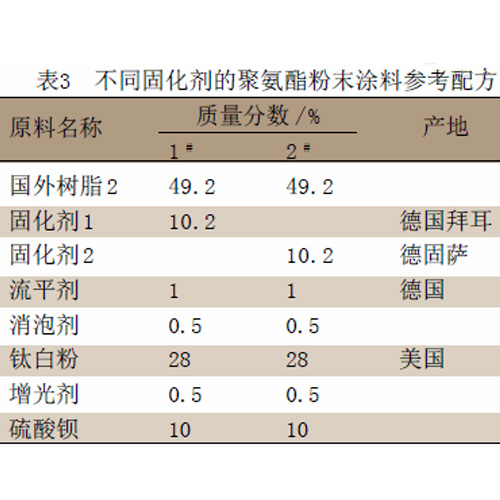

聚氨酯粉末涂料的固化劑現在主要還是采用進口的,在此選擇了德國拜耳的2147不封閉型的異氰酸酯為固化劑1和德固薩的B-1530封閉型的異氰酸酯為固化劑2作為實驗用的固化劑,樹脂選用上述試驗的國外樹脂2,其參考配方見表3。

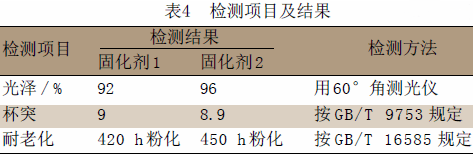

嚴格按照表2的試驗檢測條件對由表3配方制成的粉末涂料涂膜進行檢測,除耐老化、光澤、杯突有所變化外,其他的各種物理化學性能跟表2做對比都沒有變化。試驗結果見表4。

注:耐人工加速老化性是按GB/T 16585規定,采用熒光紫外線/ 冷凝循環試驗方法,光源為UV-B(313nm)燈管。每一循環試驗條件為:UV 光照,60℃,4h;冷凝,50℃,4h。

由表4中可以看出固化劑2所在的配方的性能比表1中各配方的性能有了很大的提高,固化劑2比固化劑1所做的配方的性能要優異一些,因此選擇固化劑2 作為聚氨酯粉末涂料的終固化劑。

3?試驗條件的影響

在試驗擠出的過程中,擠出機的清理非常重要,好有專門的生產聚氨酯粉末涂料的擠出機和研磨機,如果擠出機與研磨機中有其他涂料的殘留物,生產出的聚氨酯粉末涂料就會有顆粒、縮孔等弊病。

由于聚氨酯粉末涂料在烘烤固化成膜過程中,要釋放封閉劑等小分子化合物,試驗樣板的涂膜不能太厚,否則容易產生針孔、氣泡等弊病;

同時由于封閉性異氰酸酯的解封溫度要求很高,決定了聚氨酯粉末涂料不能做低溫固化。

烘箱的溫度過高或者烘烤的時間過長都會引起涂膜的變黃,進而也會影響涂膜的光澤等。

5 結語

通過探討樹脂、固化劑以及催化劑對聚氨酯粉末涂料的各種物理化學性能的影響,選擇合適的樹脂以及固化劑對聚氨酯粉末涂料的性能有著至關重要的影響,添加合適的助劑可以很大程度上改善涂膜的性能,合適的配方可以大化地節約成本。